Энергообследование промышленного предприятия: как и зачем? Часть 3. Нюансы металлургического предприятия

В первом и втором материалах мы рассмотрели нюансы обследования схемы внешнего электроснабжения промышленного предприятия - "Энергообследование промышленного предприятия: как и зачем? Часть 1. Обследование схемы внешнего электроснабжения" и схемы внутренних распределительных сетей - "Энергообследование промышленного предприятия: как и зачем? Часть 2. Обследование внутренних распределительных сетей".

Все описанное в этих статьях относилось к анализу режимов работы электроснабжения промышленных предприятий в целом. Однако у металлургических комбинатов имеются свои специфические особенности, связанные с необходимостью обеспечения оптимальных режимов работы электропечных агрегатов.

Мы умеем выполнять анализ режимов печей на основании данных осциллографирования мгновенных значений токов и напряжений на сторонах ВН и НН печных трансформаторов.

Результатом является построение реальных электрических рабочих характеристик каждого из печных агрегатов и определение поддерживаемой регулятором печи рабочей точки на заданных ступенях РПН печного трансформатора.

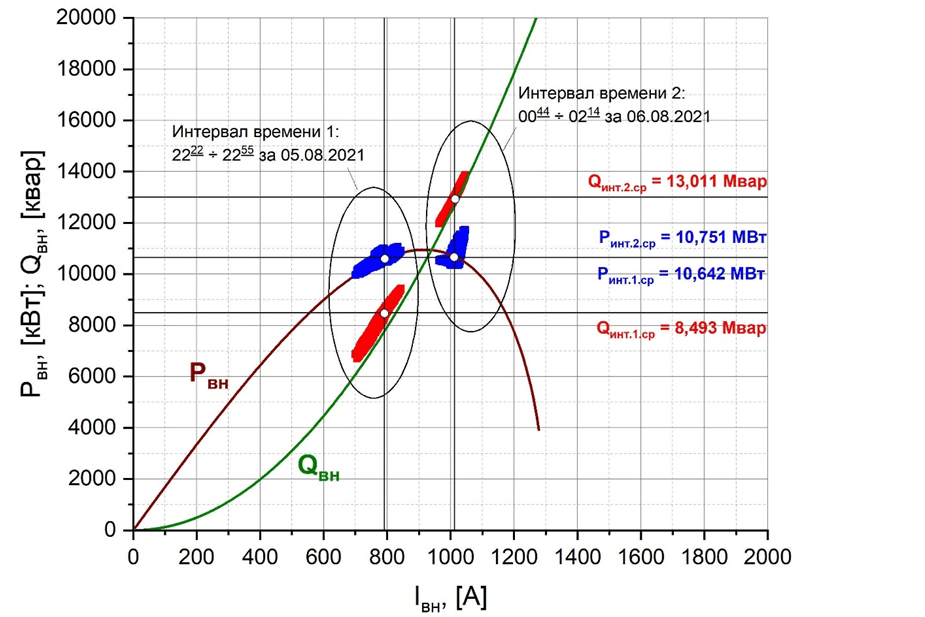

В частности, на Рис. 1 показаны рабочие характеристики при работе одной из печей обследованного предприятия.

Здесь хорошо видно, что характеристика по активной мощности имеет четко выраженный максимум, отвечающий режиму максимальной производительности печи. Однако реальная работа агрегата производится на ниспадающей части характеристики за ее максимума, что приводит к ухудшению эффективности такого режима вследствие резного роста потерь и ухудшения КПД.

Предложенные в данном случае рекомендации позволяют перевести режим в оптимальную зону с соответствующим повышением производительности и эффективности работы печи.

Здесь хорошо видно, что характеристика по активной мощности имеет четко выраженный максимум, отвечающий режиму максимальной производительности печи. Однако реальная работа агрегата производится на ниспадающей части характеристики за ее максимума, что приводит к ухудшению эффективности такого режима вследствие резного роста потерь и ухудшения КПД.

Предложенные в данном случае рекомендации позволяют перевести режим в оптимальную зону с соответствующим повышением производительности и эффективности работы печи.

Помимо указанного общего анализа электрического режима сотрудники ООО "ИНСТИТУТ ПРОБЛЕМ ЭНЕРГЕТИКИ" умеют определять энергетические режимы работы печи с построением полного энергетического баланса, включающего все вводимые в зону печи энергоносители и расходные части (кислород, природный газ, кокс, эндотермические и экзотермические реакции, тепловые потери под нагрузкой и в простое).

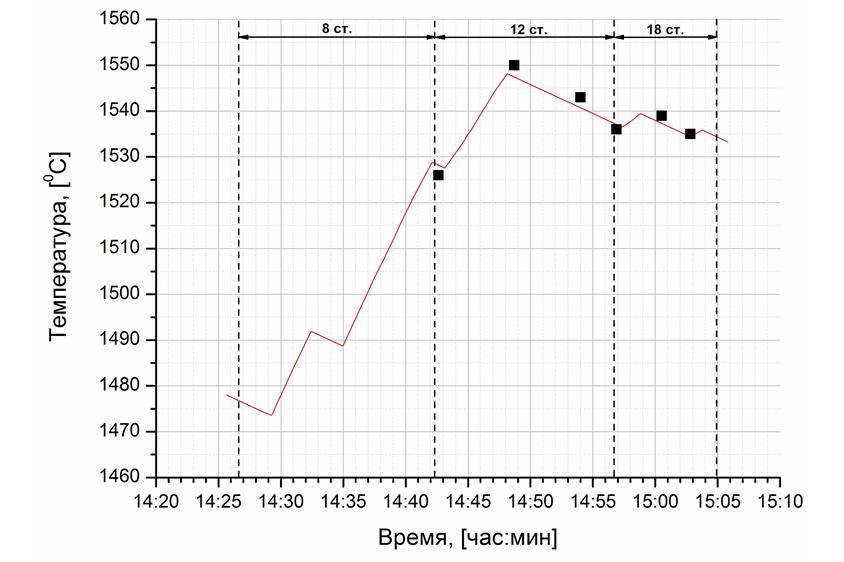

Пример построения такого баланса для простого случая установки печь-ковш можно видеть на Рис. 2. Такие данные могут быть также использованы для расчетной оценки температуры металла в ходе плавки. Например, на Рис. 3 показана расчетная диаграмма изменения температуры металла с наложением на нее данных реальных измерений температуры (черные точки). Видна достаточно хорошая степень прогноза, подтверждающая корректность разработанной методики определения энергетического баланса установки.

Разработанные нами алгоритмы позволяют осуществлять определение уставок регулятора (по току, мощности печи, сопротивлению печного контура и т.д.), реализующие режимы работы по критериям максимальной производительности или минимального электропотребления.

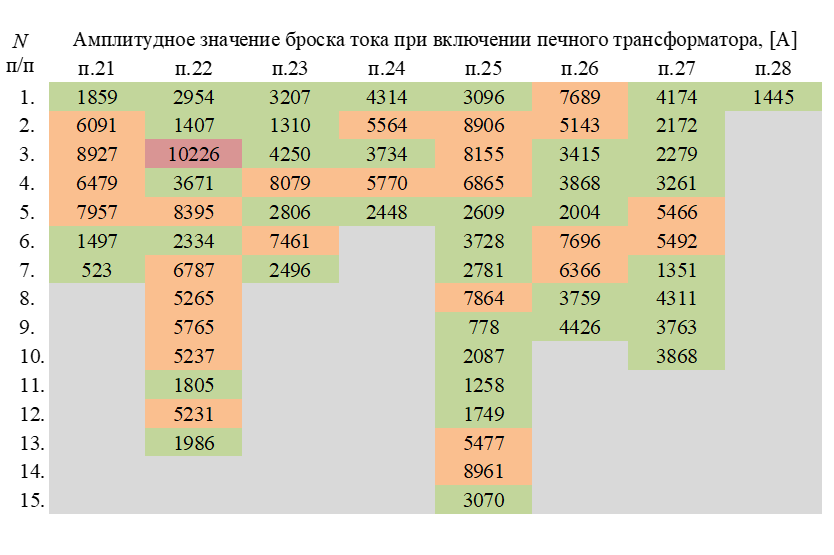

Последний момент, на котором хотелось бы остановиться, заключается в уже отмечавшемся ранее факте снижения коммутационного ресурса печных выключателей вследствие бросков тока намагничивания при включениях печных трансформаторов.

В частности, на Рис. 4 показаны результаты измерений амплитуды коммутируемых выключателями токов при включениях трансформаторов. При номинальном токе выключателя 1600 А максимальные значения токов достигают уровня 10,23 кА, что не может не сказаться на дополнительном снижении коммутационного ресурса. Здесь по результатам измерений снижение составило до 3-4 раз (см. Рис. 5).

Соответственно, нами были разработаны мероприятия по замене существующих выключателей на аппараты с большими номинальными токами.

В частности, на Рис. 4 показаны результаты измерений амплитуды коммутируемых выключателями токов при включениях трансформаторов. При номинальном токе выключателя 1600 А максимальные значения токов достигают уровня 10,23 кА, что не может не сказаться на дополнительном снижении коммутационного ресурса. Здесь по результатам измерений снижение составило до 3-4 раз (см. Рис. 5).

Соответственно, нами были разработаны мероприятия по замене существующих выключателей на аппараты с большими номинальными токами.

И, наконец, то, ради чего и проводятся подобные серьезные энергетические обследования. Именно то, что и позволяет быть уверенным, что средства на данные работы потрачены не впустую. РЕЗУЛЬТАТ! По итогам данного конкретного обследования установлено:

1. работа плавильных печей периодически осуществляется на ниспадающих участках электрических рабочих характеристик за максимумом кривой активной мощности, что соответствует работе с пониженным КПД, а также повышенному потреблению реактивной мощности и, соответственно, увеличенным потерям активной электрической энергии;

2. при реализации предложенных корректировок электрических режимов работы печей за счет применения регулятора с возможностью плавного изменения уставки по мощности (току) может быть достигнута экономия в потреблении электроэнергии с величиной до (0,5 ÷ 0,6) %, или повышение производительности на (1 ÷ 1,5)% (цифры учитывают реальную среднюю продолжительность работы печей в неоптимальных режимах);

3. выполненные расчеты показали возможность повышения производительности до 1,4 % на каждый 1 % повышения напряжения, снижение электропотребления имеет более низкий уровень и составляет около 0,15 % на каждый 1 % повышения напряжения;

4. с учетом реальных зафиксированных низких уровней напряжения и возможности его повышения на 10 %, суммарный эффект от повышения напряжения может быть весьма значительным (до 15% повышения производительности или до 1,5% снижения электропотребления).

1. работа плавильных печей периодически осуществляется на ниспадающих участках электрических рабочих характеристик за максимумом кривой активной мощности, что соответствует работе с пониженным КПД, а также повышенному потреблению реактивной мощности и, соответственно, увеличенным потерям активной электрической энергии;

2. при реализации предложенных корректировок электрических режимов работы печей за счет применения регулятора с возможностью плавного изменения уставки по мощности (току) может быть достигнута экономия в потреблении электроэнергии с величиной до (0,5 ÷ 0,6) %, или повышение производительности на (1 ÷ 1,5)% (цифры учитывают реальную среднюю продолжительность работы печей в неоптимальных режимах);

3. выполненные расчеты показали возможность повышения производительности до 1,4 % на каждый 1 % повышения напряжения, снижение электропотребления имеет более низкий уровень и составляет около 0,15 % на каждый 1 % повышения напряжения;

4. с учетом реальных зафиксированных низких уровней напряжения и возможности его повышения на 10 %, суммарный эффект от повышения напряжения может быть весьма значительным (до 15% повышения производительности или до 1,5% снижения электропотребления).